타이어 개발 과정에 인공지능(AI) 적용을 확대해 온 넥센타이어가 제품 검사 자동화 시스템을 통해 제조 공정까지 AI 활용 범위를 넓혔다.

8일 관련 업계에 따르면 넥센타이어는 인공지능(AI) 기반 타이어 제품 검사 자동화 시스템을 개발해 생산 현장에 적용했다. 신규 공장이나 설비에 손쉽게 적용 가능하도록 플랫폼 형태로 시스템을 개발해 국내외 공장 설비에 적용한 것은 타이어 업계 최초다. 타이어 특성상 탑승자의 안전을 위해 개발 과정부터 수백 가지 시험을 거치는 만큼 이번 AI의 도입으로 미세한 결함까지 찾아낼 것으로 기대된다.

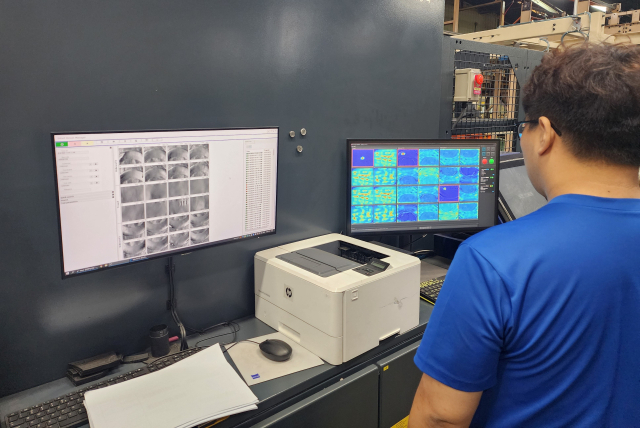

넥센타이어는 기계가 카메라를 통해 시각적인 정보를 인식·분석하는 기술(머신비전·Machine Vision) 방식의 비파괴 검사 장비를 대상으로 AI 기반 제품 검사 자동화 시스템을 적용했다. 제품의 구조적 결함을 탐지하는 ‘엑스레이(X-ray) 검사 장비’와 기포를 탐지하는 ‘레이저 간섭계 검사 장비(쉬어로그래피·Shearography)’가 여기에 해당되는데 기존에 작업자의 시각에 의존하던 검사 이미지 판독을 AI가 돕는 것이다.

특히 부적합 검출 재현율이 최고 99.96%에 이르는 정확도를 확보했다. 타이어 검사 전문가들도 육안으로 확인이 어려워 놓칠 수 있는 미세 결함 또한 지속적으로 탐지하고 있어 소비자가 더욱 신뢰하는 제품을 공급할 수 있게 됐다.

또한 AI가 학습하고 실무에 적용하는 과정까지 자동화해 시스템의 실용성을 높였다. 이를 위해 AutoML(머신 러닝 자동화) 솔루션으로 유명한 뉴로클 사를 비롯해 타이어 설계·해석·데이터 처리를 전문으로 다루는 PDS솔루션 사와 초기 설계부터 완성 단계까지 긴밀하게 협업했다. 단순 머신 러닝 자동화를 넘어 AI 학습용 파일의 선별적 수집, AI 모델 학습, 모델 검증, 실제 적용, 사후 모니터링까지 AI 모델의 라이프사이클 전체를 최적화하고 자동화하는 MLOps(Machine Learning Operations·머신러닝 운영 관리) 기술과 플랫폼형 시스템을 타이어 업계 최초로 적용한 것이다.

그 결과 기존 방식으로는 하나의 검사 장비를 대상으로 6~12개월까지 걸리던 딥러닝 모델 생성 기간을 이틀 내에 완료할 수 있게 됐고 플랫폼형 시스템을 통해 신규 공장 또는 설비에도 즉각 활용이 가능하다. 실제 최근 신규로 검사 장비를 도입한 공장에서는 기존에 시스템이 구축된 공장의 데이터로 학습된 AI의 도움을 받아 공정 안정화를 조기 실현할 수 있었다.

넥센타이어 관계자는 “AI 기술을 도입함으로써 타이어 생산 과정에서 제품 검사의 정밀도를 크게 향상시킬 수 있었다”며 “비파괴 검사를 넘어 전체 개발 및 생산 공정에 AI 기술 적용을 확대할 계획”이라고 말했다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

bscity@sedaily.com

bscity@sedaily.com