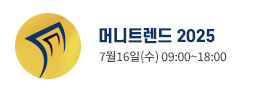

한국기계연구원 로봇메카트로닉스연구실에 소속된 박철훈 책임연구원은 지난 한 달 사이 산업 분야의 각계각층에서 걸려오는 전화를 응대하느라 바빴다. 기업 경영인, 근로현장안전담당자, 의류회사 관계자 등에 이르기까지 박 책임연구원이 개발한 인공근육으로 제작한 입는 로봇(웨어러블로봇)을 살 수 있느냐는 문의가 줄을 이었다고 한다. 그가 개발한 인공근육은 ‘옷감형 유연구동기’다. 이를 바람막이점퍼에 부착해 평상복 형태로 제작한 입는 로봇(웨어러블로봇)이 지난달 11일 공개 발표되면서 산업현장에서 육체노동 근로자들의 부상을 막을 때 사용하려는 기업들의 구매 문의가 쇄도한 것이다. 이에 대해 박 책임연구원은 11일 대전 대덕구의 기계연 연구실에서 서울경제신문과 만나 “가볍고 부드러운데도 자체 중량 대비 1,000배의 무게를 들어 올릴 수 있는 구동력을 낼 수 있고 순간 동작을 할 수 있도록 제어하기 쉬운데다가 제작단가가 저렴해 문의가 많은 것 같다”고 설명했다.

유연구동기의 인공근육 섬유는 불과 0.5g 무게의 한 가닥이 500g의 물체를 들어 올릴 수 있다고 한다. 단순계산시 10~20㎏ 정도의 물체를 들어 올리는 로봇팔을 만들려면 10~20g 정도의 인공근육이면 된다. 그에 비해 산업로봇인 로봇팔의 경우 거중하중이 자기 몸무게의 10~15% 수준인 경우가 대부분이다. 불과 2~3㎏짜리 물건을 들어 올리는 데도 자체 중량이 20㎏ 정도인 로봇팔을 써야 했다. 일반적인 성인 남성이 자체중량 4~6㎏인 한 팔로도 6~12㎏ 아령을 쉬지 않고 한번에 10~20회 이상 들 수 있는 것에 비하면 기존 로봇팔은 효율이 매우 낮다.

이 같은 문제는 구조적 차이 때문이다. 사람의 팔에서 구동력을 내는 근육은 뼈대의 한쪽 끝에서 다른 쪽 끝까지 고르게 분포돼 있어 자체 무게가 균형감 있게 분산된다. 일종의 구동기인 근육은 가벼우면서도 고장력·고탄성을 내는 근섬유들의 다발로 구성됐다. 반면 기존 로봇팔은 주로 구동기로 쓰는 모터나 유압펌프가 팔의 뼈대 끝자락인 관절 부분에 덕지덕지 붙어 있어 무게가 팔 전체에 분산되지 못하고 뼈대 끝단에 집중된다. 더구나 로봇 구동기는 무거운 금속성 소재여서 사람의 뼈대를 움직이는 근육(골격근)보다 더 하중이 나간다. 이러다 보니 기존 로봇팔은 사람 팔에도 못 미치는 거중 효율을 보일 수밖에 없었다.

따라서 박 책임연구원은 인체처럼 뼈대에 붙은 근육이 이완, 수축하며 몸을 동작시키는 형태로 로봇을 만들어야겠다고 판단했다. 학계에서 인공근육 연구가 활성화된 것은 지난 1990년대 말부터였는데 당시부터 현재까지 가장 보편화된 것은 공압구동기 방식이다. 창안자의 이름을 따 일명 ‘맥키븐 공압근육(McKibben air muscle)’ 방식이라고도 하는데 탄력성이 있는 튜브에 공기를 주입했다 빼는 방식으로 이완·수축 운동을 한다. 하지만 “맥키븐 방식의 인공근육은 최대수축률이 10~25%에 불과해 최대 40%까지 수축할 수 있는 사람의 골격근만큼 자연스러운 동작을 하지 못했다”고 박 책임연구원은 지적했다. 예를 들어 팔을 쫙 폈을 때 최대 길이가 20㎝인 상완이두근이 있다면 팔을 안쪽으로 굽혀 물건을 들어 올릴 때 길이를 최대 40% 줄인 12㎝까지 수축시켜 가슴 높이까지 아령을 들 수 있지만 맥키븐식 공압근육으로는 15~18㎝ 길이 이하로 수축시킬 수 없어 아령을 아랫배 부근까지 겨우 들다 마는 수준이 되는 것이다.

고심하던 그의 눈에 2013년 한 논문이 들어왔다. 낚싯줄 등으로 쓰이는 나일론 섬유를 꼬아 섭씨 200도의 열을 가했더니 20% 정도 길이가 수축하더라는 내용이었다. 레이 바우먼 텍사스대 교수가 국내 연구진과 함께 2013년 국제 학술지 사이언스에 게재한 논문이었다. 물론 수축률이 20%에 불과한데다 수축된 섬유가 이완하려면 열이 식을 때까지 시간이 제법 걸렸다. 또한 열에도 녹지 않게 하려면 나일론 소재 줄에 은이나 크롬 코팅 등을 해야 해 비용이 상승하고 공정이 복잡해진다.

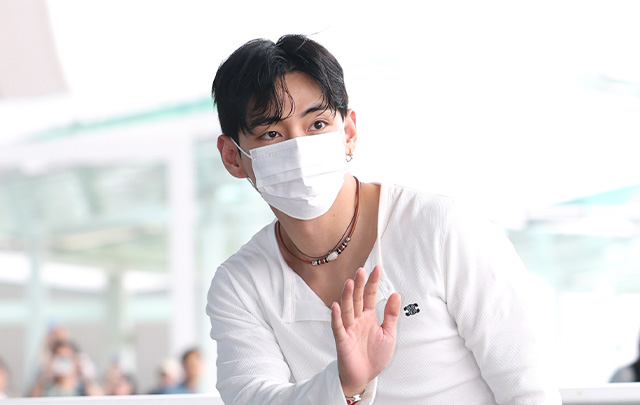

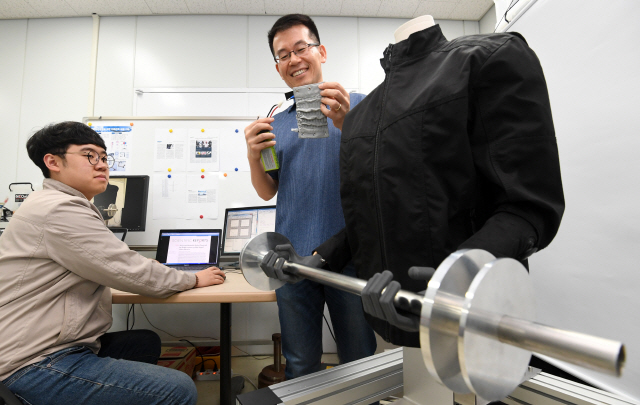

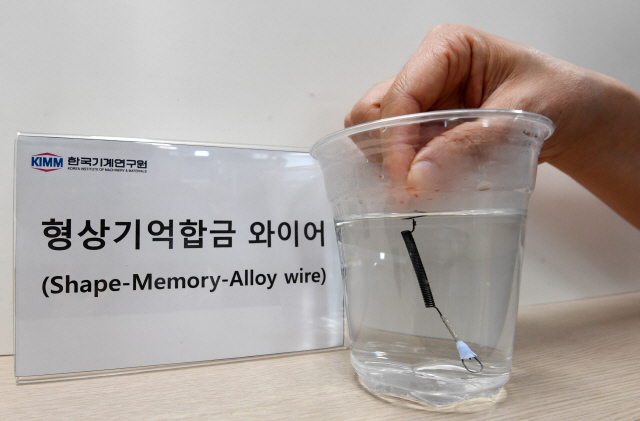

그래서 박 책임연구원이 대안으로 찾은 것이 형상기억합금(SMA)이었다. 다만 형상기억 온도 구간이 짧고 수축·이완 속도 등이 불규칙해 제어하기가 어렵다는 난제에 부딪혔다. 또한 SMA의 형상기억 반응 온도가 보통 섭씨 70~90도여서 상온에서 적용하기 쉽지 않았다. 돌파구는 아이디어 혁신에서 나왔다. 그는 “스프링처럼 SMA를 꼬아 성형했더니 섭씨 40도의 물에 담그자마자 순식간에 수축하더라. 이후 40%까지 수축률을 달성하는 데도 성공했다”고 회상했다. 이어 “이완도 온도구간의 변화에 따라 (불규칙하지 않고) 자연스럽게 이뤄졌다”며 “(시제품을 완성한 결과) 100만번 이상 작동시켜도 내구도에서 문제가 없었다”고 소개했다.

박 책임연구원은 이렇게 개발한 직경 0.5㎜ 이하 두께의 SMA스프링들을 마치 근육섬유다발처럼 여러 가닥 엮고 온도 가열을 위한 전원장치, 제어기 등을 결합해 인공근육을 완성했다. 아울러 재단사들과 협업해 해당 인공근육을 상완 등에 붙인 경량 윈드점퍼 형태의 입는 로봇을 만들었다. 현재는 개발완료한 원천기술을 바탕으로 상용화에 나서줄 파트너를 모색 중이다. 그는 “옷감형 유연구동기 한 개당 제조단가가 1만5,000~2만원 정도 들었고 제어기와 배터리·지지장치 등에 3만원대 정도 원가가 소요됐다”며 “(총 원가가 5만원 이하임을 감안하면) 10만~20만원대 외출용 점퍼로 가공해 팔아도 경제성이 확보될 것으로 기대돼 아웃도어 업체 등과 상품개발을 협의할 계획”이라고 전했다. 그는 윈드점퍼 형태뿐 아니라 전신 슈트형, 허리 지지형 등 다양한 방식으로도 응용연구를 진행하겠다고 덧붙였다. /대전=민병권기자 newsroom@sedaily.com

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

![[로봇이 간다]한국기계연구원이 인공근육 개발을 위해 사용한 합성형상기억합금 스프링. 섭씨 40도의 온수에 넣기 전 해당 스프링이 길게 늘어져 이완된 모습. /권욱기자](https://newsimg.sedaily.com/2019/08/11/1VMXGI9TKR_7.jpg)

newsroom@sedaily.com

newsroom@sedaily.com