국내 연구진이 리튬이온 배터리 양극재 생산 공정에 인공지능(AI) 기술을 적용해 불량률을 낮추고 수율을 끌어올리는 데 성공했다. 이를 통해 연간 20억 원이 넘는 생산 비용을 줄일 수 있을 것으로 추산된다.

울산과학기술원(UNIST) 기계공학과 정임두 교수팀은 포항산업과학연구원(RIST) 유기성 수석팀과의 공동 연구를 통해 NCM 전구체 불량률을 낮출 수 있는 공정 조건을 설계하고, 이를 실시간으로 제어하는 AI 기술을 개발했다고 27일 밝혔다.

NCM 전구체는 니켈(Ni), 코발트(Co), 망간(Mn)이 섞인 가루 형태 물질로, 이를 고온에서 뭉쳐 전기차 배터리 양극재를 만든다. 전구체 입자의 니켈 함량이 높을수록 배터리 용량은 커지지만, 니켈이 제대로 침전되지 않고 용액에 남거나 다시 빠져나오는 용출이 발생하기 쉽다. 용출은 입자 모양과 조성비가 들쭉날쭉해지는 불량으로 이어져 배터리 수명과 성능을 떨어뜨린다.

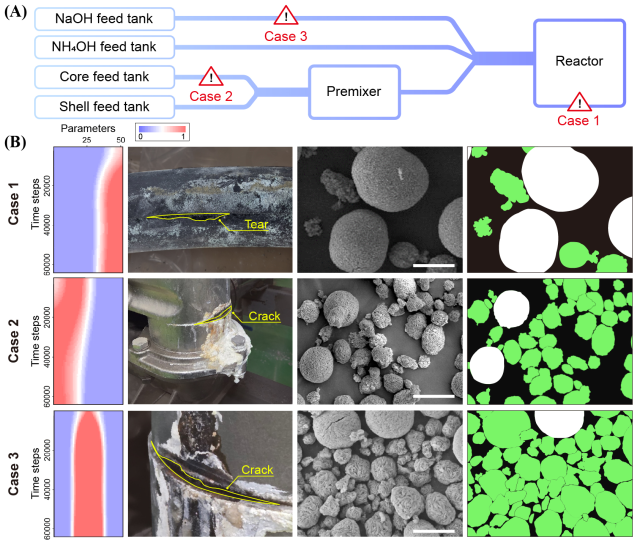

연구팀은 이 같은 니켈 용출을 억제할 수 있도록 공정 조건을 최적화하고, AI 기반 실시간 설비 이상 감지 기술을 함께 개발했다. 금속 이온이 녹아 있는 원료 용액을 휘젓는 속도, 산성도(pH), 암모니아 농도 등을 조절해 니켈은 입자 안쪽에, 코발트와 망간은 바깥쪽에 배치되도록 설계한 것이다. 니켈이 입자 내부에 자리 잡으면 용출 가능성이 낮아지고 구조적 안정성도 높아진다.

또 도메인 적응 AI 기술로 불량 탐지 성능을 대폭 끌어올렸다. 기존 AI는 실험실에서 학습한 조건에만 최적화돼 있어, 설비 노후화나 장시간 대량 생산으로 인해 조건이 조금만 바뀌어도 성능이 크게 떨어졌다. 반면 도메인 적응 AI는 생산 환경의 변화를 실시간으로 인식하고 스스로 보정해, 다양한 상황에서도 안정적인 품질 예측이 가능하다.

이 AI 기술을 산업용 11.5톤급 반응기에 실증한 결과, 불량 배치(batch) 수는 기존의 15분의 1 수준으로 줄었고, AI 기반 이상 감지 정확도는 97.8%에 달했다. 또 이를 통해 연간 약 22억 원 규모의 원료와 생산 손실을 줄일 수 있을 것으로 분석됐다.

정임두 교수는 “연구실 내 소규모 실험 환경과는 달리 대량으로 생산이 이루어지는 현장에서는 품질과 수율을 관리하기 위해 많은 비용과 노력이 들어가는데, 이번 AI 기술은 실제 현장에 적용돼 안정적인 고품질의 생산을 유도할 수 있었다”라며 “이는 2차전지뿐 아니라 화학, 기계, 반도체 등 대규모 제조 산업 전반에 응용이 가능하다”고 말했다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

jjs@sedaily.com

jjs@sedaily.com