탄소배출이 많은 암모니아 생산방식을 대체할 신공법의 수율이 5.6배 높아졌다. 질화규소라는 물질 덕분이다. 이 물질은 태양광 폐기물에서 추출한 실리콘 원료로도 만들 수 있어 화석연료 기반 공정의 한계를 넘고, 폐태양광 패널을 처리할 수 있는 일석이조 기술로 주목받고 있다.

울산과학기술원(UNIST) 에너지화학공학과 백종범 교수팀은 질화규소로 기계화학적 암모니아 생산 공정의 수율을 5.6배 높이는 데 성공했다고 9일 밝혔다.

암모니아 비료 덕분에 인구 절반이 먹고산다는 말이 나올 만큼, 암모니아는 식량 생산에 중요한 물질이다. 최근에는 청정연료인 수소의 저장·운반체로도 주목받고 있어 그 수요가 더 늘 것으로 전망된다.

문제는 암모니아의 생산 방식에 있다. 암모니아는 100년 넘게 하버-보슈(Haber-Bosch) 공정으로 생산돼 왔다. 이 공정은 400℃ 이상 고온과 대기압의 200배에 달하는 고압 필요해 막대한 에너지를 쓸 뿐만 아니라, 이산화탄소 배출량이 전 세계 배출량의 2% 이상을 차지할 정도로 많다.

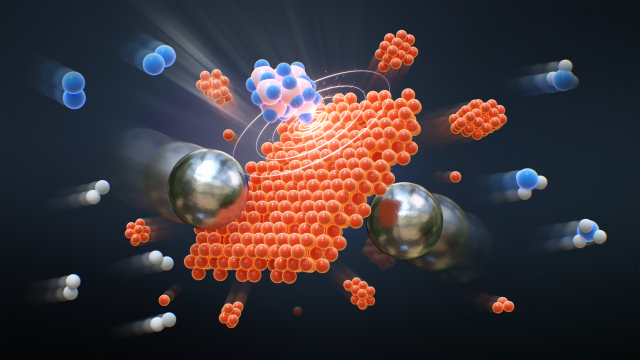

기계화학적 암모니아 생산이 대안으로 떠오르는 이유다. 기계화학적 암모니아 생산은 쇠구슬을 밀폐된 용기 속에서 굴려, 질소(N₂)와 수소(H₂) 분자가 촉매와 충돌하며 반응하도록 유도하는 방식이다. 에너지 소비와 온실가스 배출을 획기적으로 줄일 수 있다. 또 소규모·분산형 생산에도 적합하다. 암모니아를 필요로 하는 농업 현장 등에서 직접 제조할 수 있단 의미다.

연구팀은 소량의 질화규소(Si₃N₄)를 공정에 첨가해 이 공정에서 암모니아 수율을 기존보다 5.6배 끌어올렸다. 분석 결과, 질화규소가 철 촉매 표면에 고밀도 결함을 형성해, 질소 기체(N₂)를 원자 단위로 분리하고 이를 수소화하는 반응을 효과적으로 촉진하는 것으로 나타났다.

질화규소는 충격과 화학적 부식, 열에 모두 강한 소재로, 장시간 촉매 성능을 유지할 수 있다. 또 폐태양광 패널에서 회수한 실리콘 원료로 만들 수 있어, 재생에너지 폐기물의 고부가가치 자원화도 가능성도 높다. 국제에너지기구(IEA)에 따르면, 2050년까지 전 세계에서 4900만 톤 이상의 태양광 패널 폐기물이 발생할 것으로 전망된다.

백종범 교수는 “이번 기술은 저온·저압에서도 암모니아 생산 효율을 크게 높일 수 있어, 국소 지역에서 직접 암모니아를 생산하는 ‘탈중앙화’에 기여할 수 있다”며 “태양광 폐기물까지 자원화할 수 있는 만큼, 암모니아 생산의 탈탄소화와 자원순환이라는 두 과제를 동시에 해결할 수 있는 기술”이라고 말했다.

이번 연구 결과는 국제학술지 네이처 커뮤니케이션즈(Nature Communications)에 7월 1일자로 온라인 출판됐다. 연구 수행은 과학기술정보통신부 한국연구재단 등의 지원을 받아 이뤄졌다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

jjs@sedaily.com

jjs@sedaily.com