㈜비티엘첨단소재는 연평균성장율(CAGR) 42%로 급성장하는 이차전지(Secondary Battery)의 핵심소재로 기술장벽이 높고 고수익의 알루미늄 파우치 필름(Aluminum Pouch Film) 시장에 진출하기 위해 2017년 설립됐다.

이차전지는 전기에너지를 화학에너지로 충전하였다가 필요시 다시 전기에너지로 만드는 장치로, 지금까지 이차전지 시장은 핸드폰, 노트북, 테블릿 PC, 전동공구, 장난감이 이끌었다면, 향후 시장은 전기자동차가 시장을 주도할 것으로 예상고 있다.

그 이유는 2025년부터 강력한 환경규제법규가 발효되어 기존의 화석연료로 구동하는 자동차는 제조/판매 및 소비자 사용 자체를 규제하여 유럽, 인도, 중국을 중심으로 전기자동차 수요가 기하급수적으로 급증하기 때문이다. 따라서 이차전지 핵심소재인 양극, 음극, 분리막, 전해액 및 알루미늄 파우치 필름 수요도 급성장하여 이차전지 제조사와 함께 호황을 누리고 있다.

이차전지 소재인 양극, 음극, 분리막, 전해액 사업은 막대한 투자비가 필요한 장치산업으로 자본을 앞세운 일본, 한국, 중국의 유수한 기업들이 이미 생산/판매를 하고 있는 반면, 알루미늄 파우치 필름 사업은 타소재에 비해 상대적으로 적은 투자비가 필요하여, 각국의 많은 기업들이 개발 시도하였으나 기술장벽을 넘지 못하고 대다수 기업이 중도에 포기하였다.

따라서 이차전지 알루미늄 파우치 필름의 세계시장은 아직도 일본의 DNP와 Showa Denko 2개사가 약 85~90%를 독점하고 있는 난공불락의 시장이다. 이차전지용 알루미늄 파우치 필름의 기술장벽이 이렇게 높은 이유는 설비, 재료, 공정, 품질의 완벽히 조화를 이룬 융합기술에 기인되는데, 핵심기술은 최적화 재료개발, 공정 안정성 확보 및 오랜 생산기간(2주이상) 동안 엄격한 품질관리다.

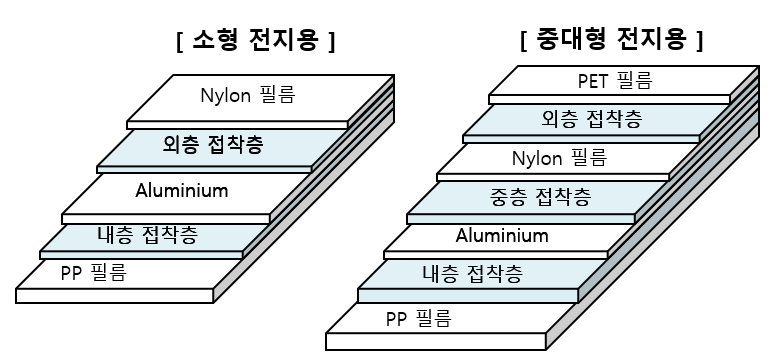

알루미늄 파우치 필름 층구조는 핸드폰, 노트북에 사용되는 소형용(113㎛ 이하)은 Nylon, Aluminum, PP 등의 5~7개층이고, 전기자동차, ESS(Energy Storage System)에 사용되는 대형용(150㎛ 이상)은 안전성을 강화하기 위해 PET 필름을 추가 접착하여 7~9개의 다층복합 구조이기 때문에, 크린룸 내에서 장기간(14일 이상) 동안 품질을 유지하면서 생산하는 것이 필수적이다.

품질관리는 원재료 수입검사(IQC)부터 단계별 중간제품(LQC), 완제품(OQC) 모두 철저하게 실시 하는데, 마이크로(㎛) 단위의 내부/외부 이물, 긁힘/코팅 자국 등의 외관품질과 내전해액성, 성형성, 절연저항 등 엄격한 품질규격을 모두 합격해야 하기 때문에 최상의 제조기술 난이도로 분류되어 현재까지 살아남은 극소수 기업만이 고수익을 올리고 있다.

㈜비티엘첨단소재는 희성화학으로부터 2009년 개발 시작하여 이미 품질 검증된 상용화 Full 양산설비와 특허(7건)를 2017년 계약 후 2018년 매입 완료하여 경기도 화성시 공장에 이전/설치하여 빠른 속도로 시장진출을 본격화하고 있다.

한편, ㈜비티엘첨단소재의 목표는 기하급수적으로 성장하고 있는 이차전지 소재산업 중 고난이도의 기술장벽을 무기로 세계시장을 독식하고 있는 일본의 2개사에 대항하여 소재의 국산화를 통한 고품질 및 가격 경쟁력을 무기로 조기에 세계시장 점유율 3위를 달성하여 세계적인 이차전지용 알루미늄 파우치 필름 전문기업으로 우뚝 서는 것이다.

/김동호 기자 dongho@sedaily.com

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >