|

지난 2000년 이전까지만 해도 반도체 제조공정은 지금처럼 복잡하고 까다롭지 않았다. 25개 정도의 웨이퍼(실리콘 기판)를 공정 틀 바닥에 깐 뒤 한꺼번에 찍어내듯 만들어냈다. 하지만 2000년 이후 반도체 칩이 점점 소형화하면서 공정방식도 변하기 시작했다. '매엽(枚葉)식'이라고 불리는 현재 처리공정은 10㎚(10억분의1m) 두께의 웨이퍼를 하나하나 처리하고 총 480개 단계를 거칠 때마다 이리저리 옮겨야 하며 무엇보다 자동화가 이뤄져 이제는 사람 손이 아닌 로봇이 한다. 로봇이 조금만 타이밍을 놓쳐도 초박막의 웨이퍼가 손상을 입는 것은 순식간의 일이다.

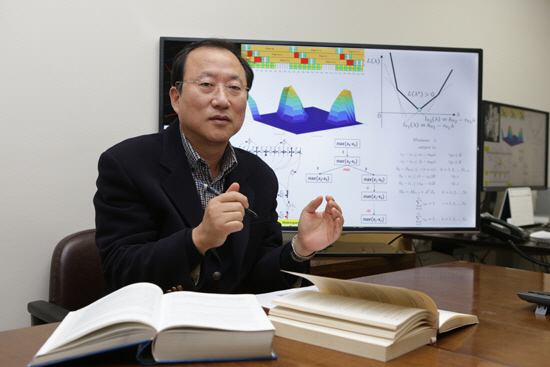

미래창조과학부가 주최하고 한국연구재단·서울경제신문이 주관하는 이달의 과학기술자상 12월 수상자인 이태억 한국과학기술원(KAIST) 산업 및 시스템공학과 교수는 이 자동화 공정의 순서를 정확하게 제어할 스케줄러를 개발했다. 특히 반도체 웨이퍼 공정의 80%가 복잡한 자동화 공정 장비인 '클러스터 장비'로 이뤄지는 점을 고려하면 스케줄러는 반드시 필요한 시스템이다. 이 교수는 "로봇이 제때 웨이퍼를 꺼내주지 않아 남아 있는 가스나 열에 (웨이퍼가) 변형되거나 로봇 팔 위에서 과도하게 냉각되는 문제가 상시적으로 발생한다"며 "스케줄러를 활용하면 품질 변동을 줄여 최소 20% 정도의 수율(투입 대비 완성된 상품의 비율) 증가 효과가 날 것"이라고 자신했다. 반도체 공정 과정에서 발생하는 기계적 원인의 제품 하자를 정확한 시스템 제어로 20% 정도 낮출 수 있다는 것이다.

이전까지는 이 같은 제어를 '기술자의 감'에 맡겼다는 것이 이 교수의 설명이다. 그는 "엔지니어들이 수많은 시행착오와 경험으로 토대로 제어 타이밍을 찾았다"며 "각 팹(fabrication facility·실리콘 웨이퍼 제조공장)들도 이에 대한 고민이 매우 많다"고 전했다. 가령 웨이퍼는 한 번에 몇 장씩 빼내야 효율적인지, 공정 중 웨이퍼는 얼마나 자주 청소를 해야 하는지 등을 각 업체나 기술자의 노하우에 기댄다는 것이다. 이 교수는 "웨이퍼 각각에 대한 제조기술도 중요하지만 결국 그 상위 단계의 '운용'이 필수적"이라며 "국내외 학계에서는 이런 문제의식이 있지만 당장 현장에서 기계를 돌리고 제품을 만드는 기업은 (운용에 대한) 고민의 엄두도 내지 못한다"고 안타까워했다.

스케줄러 개발에는 수리적 원리와 알고리즘이 동원됐다. 작업이나 동작 단계 사이에 선후관계가 복잡하고 불연속적으로 변하는 시스템은 미분방정식이나 대수학 등 전통 수리 이론으로는 분석이 어려워 새로운 기법을 찾은 것이다.

이 교수는 스케줄러 개발이 '성공적인 산학협력 모델'로 평가 받기를 바란다고 밝혔다. 2000년 신생 기업이던 주성엔지니어링이 이 교수를 직접 찾아와 '스케줄러를 개발해달라'고 요청한 것이 연구의 시작이었기 때문이다. 신생 기업으로서는 획기적으로 반도체 제조 자동화 공정에 뛰어든 주성엔지니어링은 당시 가격으로 5억원에 달했던 외국 제어 시스템을 사용하고 있었다. 하지만 해당 시스템은 웨이퍼 지연시간을 세밀하게 조정하는 데는 한계를 보였다. 곧바로 연구개발(R&D)에 돌입한 이 교수는 3년 동안 매진해 처음으로 국산 스케줄러를 만들었고 이는 이번에 그가 만든 스케줄러의 좋은 발판이 됐다. 이 교수는 "당시 주성엔지니어링 측은 적극적으로 '현재 어떤 것이 안 된다'거나 '어떤 기술을 개발해줬으면 좋겠다'는 주문을 해 연구에 큰 도움을 줬다"고 말했다. 학교 연구진이 기업 현장으로부터 새로운 문제의식을 제공 받아 성공한 사례라는 얘기다.

이 교수는 앞으로 스케줄러가 반도체 제조 업계에서 폭넓게 상용화되도록 실용화 기술 개발에 집중할 계획이다. 그는 "스케줄러 개발 이후 중국 업체들이 제휴 문의를 해왔지만 기술유출을 우려해 거절했다"며 "국내 업계와 협력해 '개방형 표준 스케줄러'를 만드는 것이 장기 목표"라고 밝혔다.

/조양준기자 mryesandno@sed.co.kr

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >