지난 1편에서는 CMP의 개념과 공정 따라 각광 받고 있는 슬러리의 종류를 살펴봤습니다. 2편에서는 입자 제조 방식과 국내 슬러리 생태계를 짚어보고자 합니다.

◇사실 슬러리 입자 생태계 강자들은 다 외국에 있습니다.

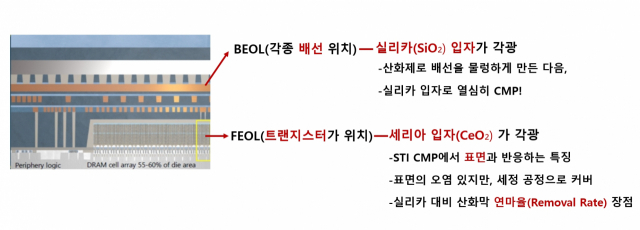

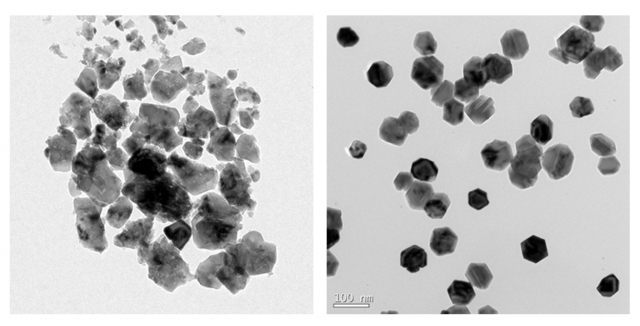

1편에서부터 계속 반복해서 나오는 키워드가 있습니다. '입자'인데요. 이 입자라는 건 슬러리가 화학적 연마를 할 수 있도록 하는 핵심 성분입니다. 웨이퍼 표면을 갈아내는 입자는 통상 지름 40~150㎚ 정도의 아주 미세한 알갱이입니다. 요즘 CMP 슬러리 업계 해결 과제는 이 알갱이 표면을 어떻게 가다듬느냐입니다. 왜냐면 회로 폭이 3나노 이하로 상당히 얇아지는 와중에, 각진 모양의 알갱이로 표면을 긁어냈다가 자칫 큰 스크래치를 입혀 불량률을 높일 수 있으니까요. 그러니까 알갱이를 되도록이면 몽글몽글하고 동그랗게, 그렇지만 표면을 아주 부드럽게 긁어낼 수 있는 소재가 필요합니다.

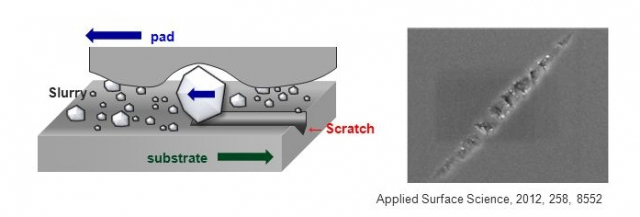

슬러리 알갱이를 만드는 방법에는 여러가지가 있습니다. 우선 흄드(fumed) 방식이 있는데요. 이건 실리카 슬러리 입자를 만들 때 주로 쓰입니다. 'fume'은 '연기를 내뿜다'라는 뜻이죠. 공기 중(氣上)에서 물질에 불을 붙였을 때 반응하는 물질로 슬러리 알갱이를 만들어내는 방법을 뜻합니다. 이 방법은 입자 가장자리가 투박하고 뾰족하게 만들 수 있다는 위험 요소가 있습니다.

요즘 미세 슬러리 입자를 만들 때 가장 각광받는 방법이 콜로이덜(colloidal) 방식입니다. 콜로이드(Colloid)는 교질(膠質), 끈끈한 성질을 가진 액체이라는 뜻입니다. 여러 화학 물질과 함께, 다양한 화학 물질과 이들의 결합을 돕는 마법의 성분 '프리커서(Precursor·전구체)'를 반응시켜 세리아·실리카 입자가 액체 내에서 무럭무럭 자라도록 하는 컨셉입니다. 성장하는 동안 압력, 열 등을 아주 까다롭게 조절해줘야 해서 장인의 손길이 필요합니다.

자, 여기서 중요한 포인트를 나오는데요. 이 콜로이덜 방식으로 슬러리 입자를 구현할 수 있는 회사가 한국에 몇 없다는 것입니다. 세리아 슬러리의 경우에는요. 벨기에 화학 기업 '솔베이'라는 회사와 일본 히타치가 완전히 주도하는 모양새입니다. 특히 솔베이가 만드는 세리아 슬러리 '입자'에 대해서는 정말 비밀이 많습니다. 통상 콜로이덜 입자를 만들고 나면, '하소(열처리·Calcination)' 공정을 통해 불필요한 성분을 날려버리는 최종 작업이 필수거든요. 문제는 이 열처리를 거치면 입자 표면이 상당히 거칠어진다는 겁니다.

그런데 이 솔베이라는 회사는 참 신기한 게, 이 과정을 생략한 듯한 아주 반듯하고 몽글몽글한 콜로이덜 세리아 입자를 만들어내 전 세계 슬러리 회사에 공급을 한다는 겁니다. 제조 과정은 베일에 쌓여있습니다. 우리나라 소재 회사 케이씨텍(281820)이 세리아 슬러리를 국산화해 삼성전자(005930)에 공급한 바 있죠. 다만 세리아 슬러리에서 가장 중요한 포인트인 입자는 솔베이에서 들여온 뒤에, 이를 다양한 화학물과 결합하는 것으로 알려져 있습니다.

또 세계 세리아 슬러리 시장 50%를 과점하고 있는 일본 히타치 또한 역시 표면이 아주 반듯하고 덜 각진 콜로이덜 입자를 만드는 과정을 1급 비밀로 붙이고 있습니다.

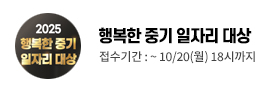

실리카 슬러리 역시 마찬가지입니다. 고급 실리카 슬러리 영역은 미국 캐봇(씨엠씨머티리얼즈)이 상당히 잘합니다. 통상 배선(백엔드·BEOL) 쪽에 쓰이는 슬러리는 '메탈 슬러리'라고 부르는데요. 금속 배선을 깎아내는 고품질의 실리카 슬러리 영역 역시 캐봇의 영향력이 너무 커서, 세리아 슬러리와 견줄 만큼 상당히 비싼 값에 한국으로 소재를 들여오는 걸로 알려집니다.

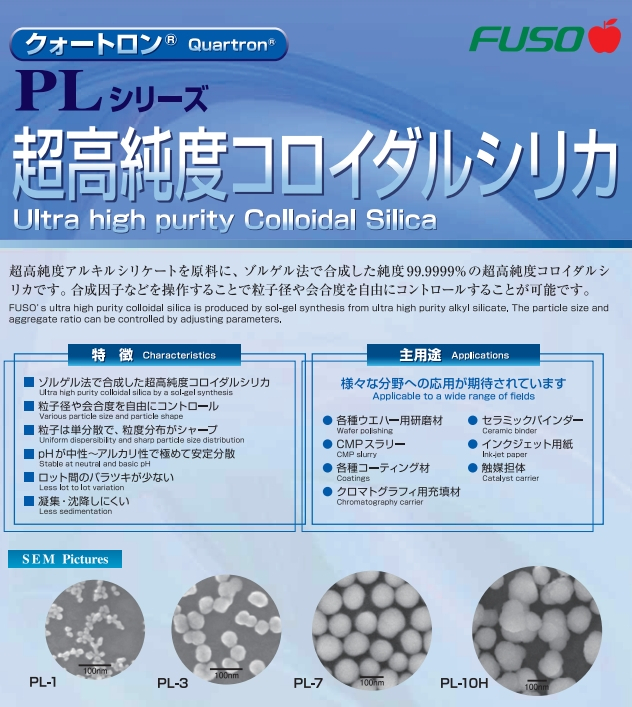

실리카 슬러리 업계에서 흥미로운 점도 있습니다. 새로운 대항마로 떠오른 일본 화학 업체 ‘후소’ 때문인데요. 기존 흄드 실리카가 아닌, 콜로이덜 방식 실리카 제조 방식을 택해 아주 빤빤하고 정갈한 모양의 실리카 입자를 만들고 있습니다. 후소는 이 기술을 업고 약 2년 전부터 실리카 업계에서 캐봇에 과감하게 도전장을 냈다고 하죠.

아직 일어나지 않은 문제지만 말입니다. 만약 정치외교적 이슈가 불거져 슬러리 분야에서 통상 문제가 발생한다면, 만에 하나 그렇다면 아주 골치아픈 문제가 발생할 수 있습니다. 우리는 포토레지스트, 불화수소 수입로가 갑자기 막혔던 2019년 일본 수출 규제 사태도 겪었고, 요즘만큼 기술 패권주의가 강조되는 시대가 없으니 이런 불의의 사태가 아예 일어나지 않으란 법도 없죠. 따라서 해외 의존도가 높은 우리나라 슬러리 기술력을 한층 끌어올리기 위한 다양한 대책이 필요해 보입니다. 삼성전자, SK하이닉스(000660)의 적극적인 국내 소부장 육성 움직임과 중소 기업의 뼈를 깎는 연구개발(R&D), 정부의 연구 인프라 지원이 절실한 때입니다.

다행인 점은 케이씨텍, 솔브레인(357780) 등 우리나라 반도체 슬러리 대표주자들이 지금도 열심히 국산화를 위해 노력하고 있다는 점입니다. 케이씨텍은 세리아 슬러리 입자를 완전 국산화하기 위해 삼성전자, SK하이닉스 등 양대 기업들과 열심히 협력하고 있는 것을 알려지고요. 솔브레인 역시 2019년 불화수소 국산화 이후 슬러리 국산화에도 심혈을 기울이고 있죠. 국내 벤처 업체 '비드 오리진'은 아직 누구도 구현하지 못했던 완벽한 구형의 세리아 입자로 세계 시장에 도전장을 냈습니다.

반도체 공정에서 가깝고도 멀게만 느껴졌던 슬러리. 오늘 간략하게 본 슬러리의 세계 어떠셨나요. 언젠가는 우리 기업들이 슬러리를 보란듯이 국산화해서, 디바이스 뿐만 아니라 반도체 핵심 소재 분야에서도 강한 면모를 띄는 날이 왔으면 좋겠습니다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >