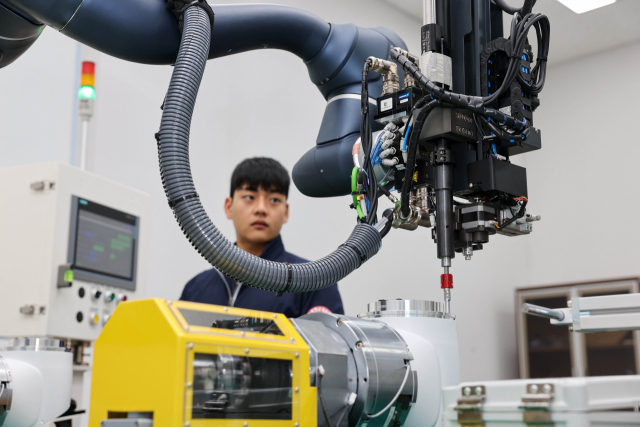

5일 찾은 두산로보틱스 수원공장. 로봇이 만들어지고 있는 공장 1층 내부는 400평 규모로 중공업으로 대표되는 두산의 이미지와는 달리 상당히 아담했다. 약 20명의 직원들이 수작업으로 협동로봇을 조립하고 있는 모습은 공장보다는 목공소와 같았다. 두산로보틱스는 이날 생산 공장을 언론에 처음 공개했다.

협동로봇은 사람과 한 공간에서 일할 수 있도록 설계된 팔 모양의 로봇으로 ‘로봇암(Arm)’이라고도 불린다. 산업용 로봇과 달리 작고 안전하게 만든 것이 특징이다. 최대로 들어 올릴 수 있는 가반하중은 25kg, 작동 반경은 1.7m 내에서 움직인다. 현재 두산로보틱스는 11개 종류의 모듈 조합에 따라 H, M, A, E 4개 시리즈 총 13개 모델을 이 공장에서 생산하고 있다.

상대적으로 작은 크기만큼 로봇이 만들어지는 과정도 상당히 단순했다. 표준화된 부품을 바탕으로 만들어진 조인트 모듈 6개를 케이블 등을 통해 연결하면 로봇이 완성됐다. 이를 확인한 후 고개를 돌리자 바로 옆에서는 완성된 로봇 상태를 점검하는 시운전 공정 역시 좁은 공간 안에서 효율적으로 진행되고 있었다. 김대근 두산로보틱스 오퍼레이션팀 팀장은 “대규모 생산이 아닌 주문 방식으로 제작되고 있어 현재는 하루 10개 정도의 로봇을 만들고 있다”며 “테스트까지 모두 같은 공간에서 이뤄지고 있어 한 공정에 물량이 집중될 경우 인력도 탄력적으로 이동이 가능하다”고 말했다.

내년 하반기부터는 로봇의 생산 효율성 및 규모 확대를 위해 이 과정 역시 협동로봇이 함께하며 ‘자동화’가 진행될 예정이다. 두산로보틱스는 현재 시범적으로 운영중인 1대의 ‘자동화셀’에 8대를 추가한다. 현재와 같은 ‘수동화셀’에서는 협동로봇 모듈이 60분 당 1개가 제작되지만 자동화셀이 도입되면 이 시간이 37분으로 감소해 생산 효율성이 약 38% 증가한다. 이를 통해 현재 연간 2200대의 생산 물량도 4000대 이상으로 늘어날 예정이다. 자동화셀에는 AMR(자율이동로봇)도 접목해 물류 자동화도 함께 추진한다. 이를 통해 자재창고에서 부품을 전달하거나 모듈 조립 후 창고로 이송·적재, 모듈 결합 공정으로의 이동 등도 모두 자동화할 예정이다.

두산로보틱스는 신규 협동로봇 솔루션을 대거 공개했다. △의료(복강경 수술보조 솔루션) △공항 수하물 처리 △레이저용접 솔루션 △빈피킹 솔루션 등 산업용 제품들이 현재 상용화를 기다리고 있었다. 특히 단체급식 솔루션의 경우는 지난달 국내 최초로 서울 내 한 중학교 급식실에 도입돼 작업의 효율성과 안전성을 높인 것으로 평가 받기도 했다. 이 밖에도 현장에서는 협동로봇이 치킨을 튀기고, 맥주를 따르는 등 단순한 작업들을 사람을 대신하고 있는 것도 확인할 수 있었다. 두산로보틱스는 2026년까지 총 17개로 제품군을 늘려나갈 계획이다.

류정훈 두산로보틱스 대표는 “인간과 로봇이 같은 장소에서 안전하게 함께 일하면 기존 대비 생산성과 효율성을 획기적으로 높일 수 있다”며 “특히 미국 유럽 등 선진국은 인건비가 더욱 비싼 만큼 협동로봇 잠재 시장의 규모는 약 9조 달러에 육박한다”고 말했다. 그는 이어 “두산로보티스는 이에 맞춰 협동로봇 솔루션의 다양화와 소프트웨어의 혁신을 통해 내년에는 손익분기점을 넘어 흑자전환을 달성하겠다"고 포부를 밝혔다. 두산로보틱스 매출은 2021년 370억 원, 2022년 450억 원을 기록하며 각각 전년 대비 370%, 17.2% 증가했지만 여전히 영업손실을 기록하고 있다. 한편 2015년 설립된 두산로보틱스는 전 세계 협동로봇 시장에서 덴마크의 유니버셜로봇, 일본 파낙(FANUC), 대판 테크맨(TM)에 이어 점유율 4위를 기록 중이며 국내에서는 1위를 달리고 있다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

taek@sedaily.com

taek@sedaily.com