지난달 29일 전남 광양 포스코 광양제철소 4도금공장. 공장에 들어서니 길이 660m, 최고 높이 61m에 달하는 ‘7CGL(용융아연도금강판라인)’ 설비가 육중한 자태를 뽐냈다. 제선·제강·압연 과정을 거쳐 담금질된 강판이 이곳에서 13개 공정을 거쳐 ‘기가스틸(초고강도 경량강판)’로 재탄생했다. 기가스틸은 인장강도(양쪽에서 잡아당겨 끊어지기까지 견디는 힘)가 980Mpa(1기가 파스칼) 이상인 차세대 강판이다. 1㎟ 당 100㎏ 이상, 가로 10cm, 세로 15cm의 손바닥만 한 크키로 1톤가량의 준중형차 1,500대의 하중을 견딜 수 있다. 압도적인 내구성과 안전성을 자랑한다. 게다가 환경 친화적이다. 알루미늄 대비 탄소 배출량이 7분의 1밖에 안된다. ‘꿈의 자동차 강판’이라 불리는 이유다.

일반 강판이 기가스틸로 재탄생하는데는 15분이면 족하다. 짧은 시간이지만 과정은 만만찮다. 7CGL에 도착한 강판을 레이저로 이어붙이는 과정부터, 강판 표면의 압연유·이물질을 제거하는 전처리 과정, 강도를 재조정하기 위한 가열과 냉각의 담금질, 아연 혹은 알루미늄 도금 작업 등 총 13가지 공정을 거친 뒤에야 기가스틸 자격을 얻는다. 이런 공정이 24시간 내내 돌아간다. 7CGL에서만 연간 50만 톤을 생산한다. 광양제철소 전체로 보면 규모는 더 커진다. 광양제철소는 연간 950만 톤의 자동차강판을 생산하는 세계 최대, 최고 자동차 강판 전문제철소다. 연간 생산 가능한 기가스틸만 100만 톤에 달한다. 포스코의 자동차강판은 전 세계를 누비는 중이다. 전 세계 자동차 10대 중 1대는 포스코의 자동차강판이 적용됐다.

기가스틸 자동차강판을 만든다고 다가 아니다. 철의 강점은 유지하면서 약점을 극복해야 하는 과제가 남는다. 기가스틸은 가볍고 얇으면서도 강도가 높은 게 장점이다. 그러나 가공성이 떨어진다. 이런 문제를 해결하기 위해 포스코기술연구원 산하 철강솔루션연구소, 자동차소재연구소의 석·박사급 연구원들이 불철주야 뛰고 있다.

송도에 위치한 철강솔루션연구소는 빼곡하게 들어찬 성형, 용접, 도장 검사 설비로 흡사 완성차 부품 공장을 연상케 했다. 철강솔루션연구소는 연구 1·2동, 강재평가실험동, 강구조실험동, 강재성형실험동 등 총 건면적 20만 9,725㎡의 자체 실험 시설을 갖추고 있다. 포스코 관계자는 “기가급 강판으로 갈수록 성형이 어려워지기 때문에 고객사에게 용접, 프레싱, 도료를 입히는 방법까지 솔루션을 제공하는 역할을 한다”며 “알루미늄, 탄소섬유 등 경쟁소재 대비 기가스틸의 경쟁력을 알리는 것도 주요 임무다”고 설명했다. 광양에 자리잡은 자동차소재연구소는 기가스틸 소재 연구를 주로 담당한다.

요즘 포스코 철강연구소 연구원들은 눈코뜰새 없이 바쁘다. 전기차 시대가 본격 도래하며 이른바 ‘3차 소재전쟁’이 발발해서다. 포스코 관계자는 “지난 1·2차 소재전쟁은 내연기관차 시대 원유값 급등으로 인한 자동차 강판 경량화가 이슈였다면 현재는 전기차 등장, 친환경 규제로 인한 경량화가 핵심이다”며 “알루미늄, 탄소복합섬유 등 고가 신소재가 현재는 프리미엄급 차량에 주로 쓰이지만 대중차에도 본격적으로 쓰이기 시작하면 철강업계에 큰 위협이 된다”고 설명했다. 이어 “전기차 보조금이 줄어드는 5~6년 후에는 완성차 업체들의 가격 경쟁이 본격화할 전망으로 이때부터 합리적이면서 강도까지 갖춘 기가스틸의 진면목이 드러날 전망”이라고 설명했다.

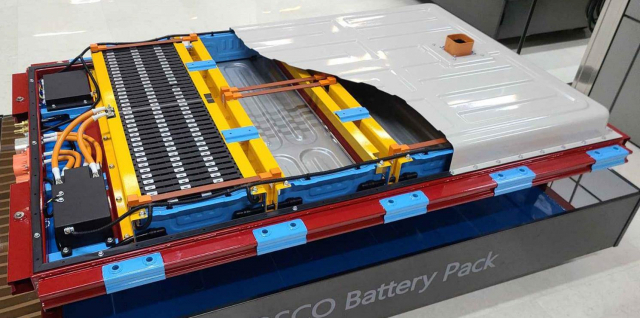

이를 위한 비장의 무기가 있다. 바로 기가스틸을 적용한 배터리팩이다. 포스코 관계자는 “지금까지 전기차는 내연기관의 연료계통이 없어 철강재 사용이 줄 것으로 봤는데 배터리팩을 간과했다”며 “알루미늄 비중이 높은 현재 배터리팩을 기가스틸로 만들 경우 철강재 80㎏ 가량이 추가로 전기차에 적용될 수 있다”고 설명했다. 포스코는 ㈜아산이라는 자동차 부품 전문기업과 협업해 포스코의 친환경차 제품·솔루션 통합 브랜드인 e Autopos의 배터리팩을 공동개발 했다. ㈜아산 관계자는 “포스코의 기술 지원과 ㈜아산의 생산 능력을 기반으로 기가스틸을 대거 적용한 배터리팩을 연구개발하고 있다”며 “유명 완성차 브랜드 여러곳과 논의를 이어가는 만큼 가까운 시일 내 공급 소식을 전하겠다”고 포부를 밝혔다.

/광양·송도·화성=서종갑기자

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

gap@sedaily.com

gap@sedaily.com