질소산화물은 공장 굴뚝, 자동차, 선박 등 연료를 태우는 곳이면 어디서든 나오는 대기오염물질이다. 태우는 연료 종류, 장비 운전 조건에 따라 배출되는 질소산화물의 온도가 제각각인데, 이러한 변화에도 꾸준히 질소산화물을 제거할 수 있는 새 촉매가 나왔다.

울산과학기술원(UNIST) 신소재공학과 조승호 교수팀은 한국생산기술연구원 울산기술실용화본부 김홍대 박사팀과 함께 240~400 ℃의 넓은 온도 범위에서 질소산화물(NOx)을 제거할 수 있는 탈질 촉매를 개발했다고 17일 밝혔다.

대기 중에 배출된 질소산화물은 미세먼지, 오존 오염, 산성비의 원인이 된다. 선택적 촉매 환원(SCR) 방식을 통해 질소산화물을 무해한 질소로 바꾸고 있지만, 상용 바나듐-텅스텐 촉매가 주로 350 ℃에서만 고효율을 내는 탓에 온도 변화가 심한 실제 현장에서는 성능이 급격히 떨어진다는 한계가 있었다.

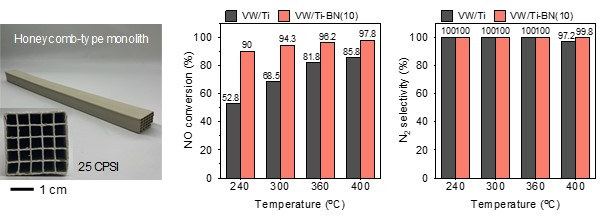

반면 연구팀이 개발한 촉매는 240 ℃에서 질소산화물 제거 효율이 93.6%에 달하고, 고온 영역에서도 97% 이상의 전환 효율을 안정적으로 유지한다. 상용 SCR 촉매는 240 ℃에서 효율이 62.4% 수준에 그친다. 또 질소산화물의 97% 이상이 질소(N₂)로 전환됐으며, 온실가스인 아산화질소(N₂O) 등 부반응 부산물 생성도 거의 없었다. 촉매 수명도 개선됐다.

촉매의 고성능 원인은 상용 촉매에 소량 첨가한 육방정형 질화붕소(h-BN) 덕분이다. 육방정형 질화붕소(h-BN)는 촉매에 포함된 바나듐 금속 이온을 활성 상태로 유지시키고, 촉매 표면에 황산염이나 수분과 같은 이물질이 들러붙지 않게 보호하는 역할을 한다. 이물질이 표면에 달라붙으면 촉매 수명이 줄어든다.

연구팀은 가루 촉매를 실제 산업 현장에서 쓰는 덩어리 형태로 뭉쳐 상용화를 위한 성능도 검증했다. 촉매는 가루 상태일 때 반응성이 가장 뛰어나지만, 실제 공장 등에서는 분진과 압력 손실 등의 문제로 가루형 촉매를 사용할 수 없다. 벌집 구조(monolith)로 뭉쳐진 이 촉매는 빠르게 가스가 흐르는 20ℓ/min 조건에서 초당 수십 마이크로그램의 NO를 안정적으로 처리하는 성능을 보였다.

조승호 교수는 “이 촉매는 작동 온도 범위가 넓어, 공장·자동차·선박 등 다양한 배출원에서 나오는 대기오염물질인 질소산화물을 안정적으로 제거할 수 있다”며 “촉매의 독성을 유발하고 값이 비싼 바나듐 함량도 줄여 산업 환경의 안전성과 경제성을 동시에 높일 수 있을 것으로 기대한다”고 말했다.

이번 연구는 환경공학 분야에서 가장 영향력 지수 (IF: 21.1)가 높은 국제 학술지인 ‘응용 촉매 B: 환경과 에너지(Applied Catalysis B: Environmental and Energy)’에 6월 12일 온라인 공개됐다. 이명진 졸업생이 제1 저자로 참여했다. 연구 수행은 과학기술정보통신부 한국연구재단, 산업통상자원부 한국산업기술기획평가원 및 한국생산기술연구원의 지원을 받아 이뤄졌다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

jjs@sedaily.com

jjs@sedaily.com